Taką drogę przechodzą wasze paczki w automatycznym centrum logistycznym. Kompletuje je kilkadziesiąt robotów

W centrum logistycznym DSV w Łozienicy pod Szczecinem działa w pełni zautomatyzowany system AutoStore. Ponad 60 robotów kompletuje paczki, dzięki czemu proces pakowania jest nie tylko szybszy, ale też pozwala zaoszczędzić miejsce na składowanie i energię elektryczną w porównaniu do tradycyjnego magazynu.

Z tego artykułu dowiesz się…

- Jak działa automatyczny magazyn AutoStore w DSV pod Szczecinem.

- Jakie korzyści dla magazynu przynosi robotyzacja logistyki e-commerce i B2B.

- Dlaczego AutoStore DSV nie oznacza redukcji zatrudnienia.

DSV jest logistycznym globalnym gigantem. W magazynie w Łozienicy koło Szczecina realizuje operacje dla siedmiu klientów. Z kolei z wykorzystaniem AutoStore – automatycznego systemu robotów – DSV obsługuje przesyłki dla dwóch klientów. To firmy głównie z branży modowej, obsługiwane w kanałach sprzedaży B2C (Business-to-Consumer, czyli od przedsiębiorstwa do klienta) oraz B2B (Business-to-Business, czyli z firmy do firmy). Oba kanały różnią się między sobą złożonością procesów logistycznych.

Jak podkreślają przedstawiciele spółki, pomimo wdrożenia AutoStore do magazynu, żaden pracownik w DSV nie stracił pracy. Pracownicy zostali przesunięci do realizacji obowiązków w innych obszarach magazynu, gdzie operacje realizowane są w klasycznym modelu. Ponadto AutoStore do obsługi wymaga zatrudnienia mniejszej liczby osób, a samo szkolenie z korzystania z systemu może trwać nawet jeden dzień.

AutoStore sześć metrów nad ziemią

Cały magazyn DSV w Łozienicy liczy 26 tys. m kw. Sam AutoStore zajmuje jedynie 2,3 tys. m kw., a w praktyce może pomieścić te same towary, które w tradycyjnym obiekcie wymagałyby 12 tys. m kw. do składowania. Roboty operują na wysokości sześciu metrów. Instalację AutoStore, w zależności od potrzeb, można rozbudowywać, choć DSV nie ma na razie takich planów wobec obiektu w Łozienicy.

W automatycznym magazynie DSV „pracuje” 61 robotów, które obsługują 90 tys. binów. Roboty poruszają się po gridzie, czyli metalowej konstrukcji, w której znajdują się plastikowe pojemniki z towarami, wspomniane biny. Każdy z binów jest jednak ograniczony wagowo i objętościowo, nie są więc dostosowane do przewożenia dowolnych przedmiotów. Roboty poruszają się z prędkością 3 m/s, każdy z nich waży ponad 100 kg.

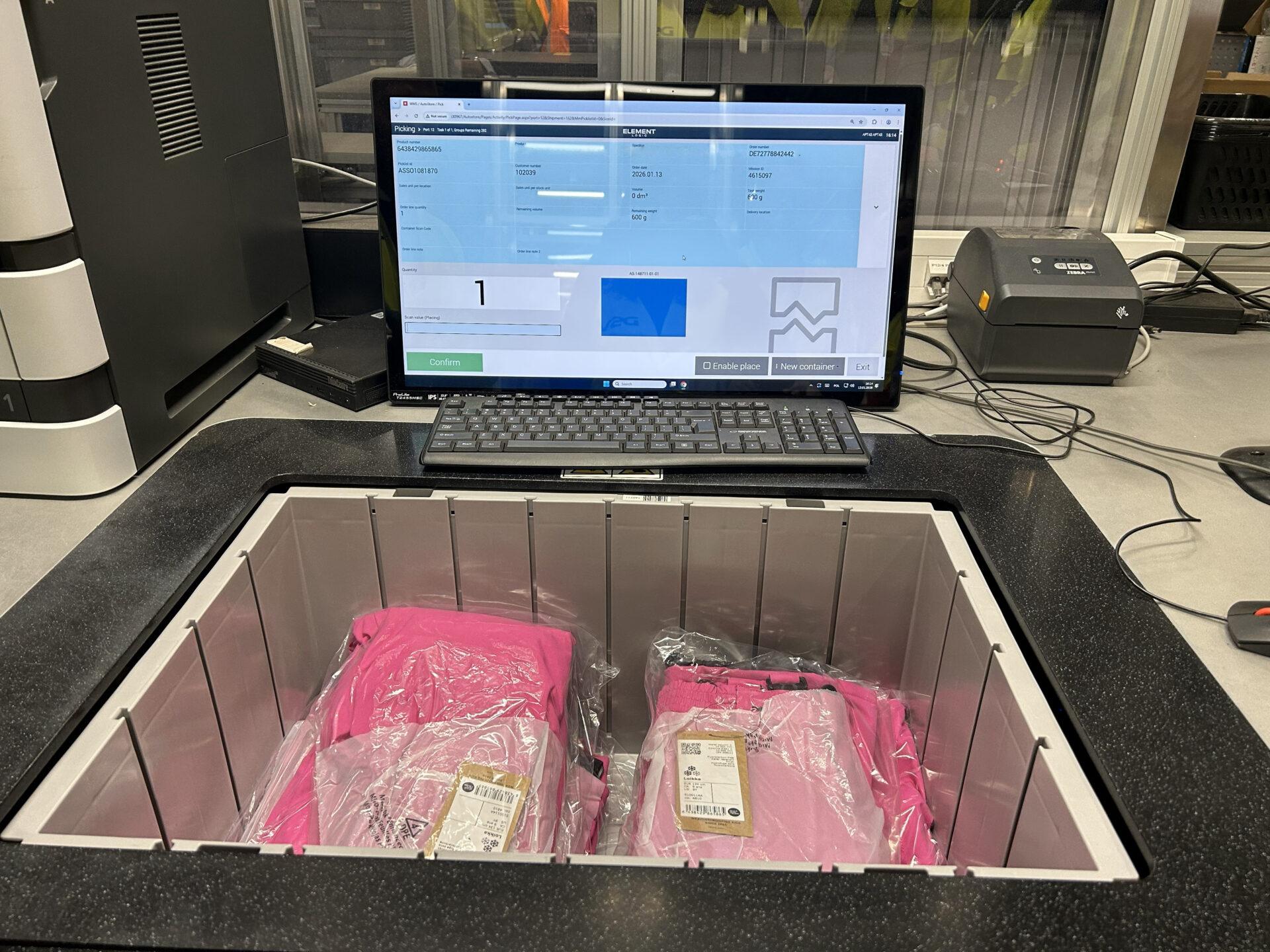

Maksymalne obciążenie jednego binu w takiej konfiguracji, z jakiej korzysta DSV wynosi 30 kg, a wymiar produktu powinien być nie większy niż 30 na 40 na 60 cm. Każdy pojemnik może być podzielony na mniejsze części specjalnymi przegródkami, co umożliwia przechowywanie różnych rodzajów produktów w jednym binie – o ile ich wymiary na to pozwalają. Maksymalnie jeden pojemnik może zostać podzielony nawet na 16 części. W każdej z tych części może przewozić towar dla innego klienta.

AutoStore dostosowany jest więc przede wszystkim do obsługi drobnych artykułów, które trzeba znaleźć i zidentyfikować – odzieży, artykułów papierniczych, zabawek czy kosmetyków. W przypadku automatycznego magazynu taką kompletację za człowieka wykonuje robot, co znacząco ułatwia pracę. System podpowiada operatorom – pracownikom magazynu – z której sekcji binu należy pobrać towar. Według danych DSV, dzięki zastosowaniu robotów wzrost wydajności kompletacji wyniósł 63 proc.

– Mechanika działania tych robotów jest bardzo prosta. Cały system polega na tym, że robot chwyta chwytakami bin w czterech miejscach i unosi go na lince. To system prosty i bezawaryjny, niewiele jest rzeczy, które mogą się popsuć. Oczywiście, roboty wymagają odpowiedniej opieki. Przykładowo kółka, które są szczególnie intensywnie eksploatowane, wymagają regularnego serwisu. Przy czym mówimy o częstotliwości jednego serwisu na około dwa-trzy lata – opowiada Ariel Borkowski, kierownik magazynu DSV w Łozienicy.

Jak to działa?

Informacje na temat zamówień trafiają bezpośrednio do systemu AutoStore ze sklepu internetowego klienta DSV. Na tej podstawie roboty budują kolejkę pickingu, czyli kompletacji zamówień. Przy „kolejkowaniu” roboty uwzględniają także informacje dotyczące operatorów kurierskich, adresów przesyłek itd. System samodzielnie ustala priorytety i kolejności kompletacji tak, aby operacje były najbardziej efektywne.

W oparciu na takiej liście zadań roboty porządkują biny z potrzebnymi towarami, by pobieranie towarów przebiegało jak najsprawniej. Jeżeli dany bin znajduje się w szczytowej warstwie składowania, oznacza to, że niebawem zostanie przetransportowany do specjalnego korytarza transmisyjnego. Gotowe biny z produktami transportowane są do operatora-człowieka, który czeka u podstawy całej konstrukcji.

To właśnie w porcie operatora „na dole” odbywa się proces kompletacji zawartości przesyłki. Wprawiony operator jest w stanie w ten sposób obsłużyć ponad 110 zamówień w ciągu godziny. Następnie zamówienie jest przesyłane do stacji pakowania przesyłek z pomocą pasa transmisyjnego.

W okresach wzmożonej sprzedaży, np. przed Black Friday, dzięki AutoStore firma jest w stanie obsłużyć nawet kilkukrotnie większy wolumen paczek niż zazwyczaj. Automatyczny magazyn może pracować nawet w nocy, ustawiając kolejkę pojemników – na dole musi jednak czekać pracownik, aby je wyjąć.

Bardziej energooszczędny niż tradycyjny system

System jest również bardziej wydajny energetycznie w porównaniu do tradycyjnego magazynu. Jak mówi Aleksandra Kot, specjalistka ds. sprzedaży i marketingu w DSV, po roku funkcjonowania magazynu AutoStore okazało się, że zapotrzebowanie na energię elektryczną było niższe o 11 proc. niż w niezrobotyzowanej części magazynu – porównując do analogicznego okresu sprzed instalacji systemu AutoStore.

Ekspertka wskazuje ponadto, że dziesięć robotów zużywa tyle samo energii elektrycznej co jeden domowy odkurzacz. Niebawem zostanie również uruchomiona instalacja fotowoltaiczna na dachu magazynu. Energia wyprodukowana w ten sposób zaspokoi całkowite zapotrzebowanie AutoStore na energię elektryczną.

System wieszakowy

W Łozienicy DSV posiada również magazyn z tzw. systemem wieszakowym. Na powierzchni 7 tys. m kw. może zmieścić się 180 tys. sztuk odzieży. Magazyn ma sześć poziomów składowania odzieży w ramach trzypiętrowej antresoli. Między piętrami znajdują się specjalne przenośniki, które automatycznie przenoszą ubrania na odpowiedni poziom.

Dodatkowym rozwiązaniem jest linia, która ma funkcję prasowania i foliowania. Może ona obsłużyć 100 sztuk odzieży w ciągu godziny. DSV szacuje, że tzw. system wieszakowy może trzykrotnie skrócić czas realizacji załadunku. Odzież, która trafia do magazynu pognieciona, dzięki tej linii może zostać wyprasowana i gotowa do wysyłki.

Szczecin – (nie)oczywista lokalizacja

AutoStore pod Szczecinem jest pierwszym tego rodzaju systemem w Polsce, uruchomionym przez operatora logistycznego w modelu multiklienckim. Szczecin może być nieoczywistą lokalizacją z punktu widzenia Polski, ale znacznie bardziej oczywistą, jeśli chodzi o położenie magazynu na mapie Europy. Ze stolicy woj. zachodniopomorskiego przesyłki e-commerce w ekspresowym tempie docierają do odbiorców w Niemczech czy Skandynawii.

Przesyłki wysyłane są bezpośrednio na teren Niemiec, bez konieczności cofania ich do centrów dystrybucyjnych w głębi Polski, czy do większych hubów logistycznych, takich jak Poznań, Stryków, a nawet Łódź. Lokalizacja jest atrakcyjna z perspektywy obsługi rynków skandynawskich. Przesyłki są nadawane ze Szczecina i w ciągu nocy transportowane przez Niemcy. Nad ranem mogą być już w stolicy Danii, Kopenhadze. Stamtąd dystrybuowane są dalej w głąb półwyspu skandynawskiego.

Główne wnioski

- Wdrożenie systemu AutoStore w magazynie DSV zwiększyło o 63 proc. wzrost wydajności kompletacji zamówień. Automatyzacja pozwala lepiej wykorzystać przestrzeń magazynową, ponieważ na 2,3 tys. m kw. można składować tyle towaru, ile w tradycyjnym magazynie wymagałoby 12 tys. m kw. System najlepiej sprawdza się w obsłudze drobnych produktów typowych dla e-commerce, takich jak odzież czy kosmetyki.

- Robotyzacja magazynu nie doprowadziła do redukcji miejsc pracy, lecz do zmiany charakteru wykonywanych zadań przez pracowników. Pracownicy zostali przesunięci do innych obszarów magazynu, a obsługa AutoStore wymaga mniejszej liczby osób i krótkiego szkolenia. Pokazuje to, że automatyzacja w logistyce może wspierać ludzi, a niekoniecznie ich zastępować.

- AutoStore jest rozwiązaniem bardziej energooszczędnym i potencjalnie mniej emisyjnym niż tradycyjny magazyn. Już po roku funkcjonowania zużycie energii było o 11 proc. niższe, a planowana instalacja fotowoltaiczna ma całkowicie pokryć zapotrzebowanie systemu.